産業技術総合研究所(産総研)は,九州大学,佐賀大学,水素エネルギー製品研究試験センターの協力を得て,応力発光センサーの水素ステーション用蓄圧器の損傷評価技術への適用可能性を示した(ニュースリリース)。

産業技術総合研究所(産総研)は,九州大学,佐賀大学,水素エネルギー製品研究試験センターの協力を得て,応力発光センサーの水素ステーション用蓄圧器の損傷評価技術への適用可能性を示した(ニュースリリース)。

水素を貯蔵する蓄圧器などの高圧ガス容器には,鋼製容器と複合容器の2種類がある。いずれの容器も水素の充塡・放出に伴う加圧・減圧の繰り返しによって生じる容器内部の疲労き裂や水素脆化が懸念されている。現状は,容器の内部を定期的に目視検査しているが,水素エネルギー社会の発展にも,より簡便な検査技術が切望されている。

産総研は,世界に先駆けて応力発光体の開発やそれを用いたセンサーを開発し,応力発光体の“外部からの力学的刺激によって繰り返し発光する”という性質を利用したセンシングシステムの研究開発に取り組んできた。今回,応力発光シートセンサーを実際の水素ステーション蓄圧器の損傷診断技術に応用し,内部き裂の可視化およびその進展度を算出する技術開発に取り組んだ。

応力発光体を用いたセンサーは,個々のセラミックス微粒子のそれぞれが力学的刺激により繰り返し発光する。すなわち,この微粒子を対象物に塗布(センサー化)すると全視野のひずみ分布を画像として取得できる。

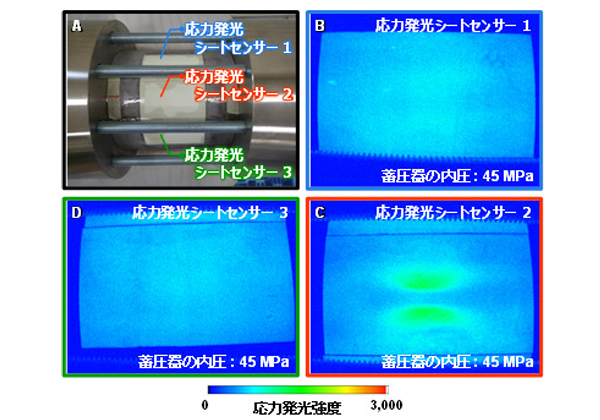

今回,応力発光体微粒子と樹脂からなる応力発光シートセンサーを用い,高圧ガス容器の水圧サイクル試験を行なった。蓄圧器の内表面に,内部き裂を模擬した切欠きを事前に加工し,応力発光シートセンサーを接着剤を用いて容器外表面に接着し,水圧サイクル試験中に得られる応力発光シートセンサーからの発光分布をカメラにより撮影した。

その結果,応力発光分布は内部き裂先端に生じた応力集中に起因することがわかった。すなわち,応力発光シートセンサーを蓄圧器外表面に設置することで,外側から見えない内部き裂を可視化できることがわかった。

サイクル数の増加に伴い,内部き裂に起因する発光強度の強い領域の間隔が徐々に狭くなった。この原因について,内部き裂の進展と蓄圧器外表面のひずみ分布との関係を数値解析した結果,内部き裂の進展(深さの増加)により最大ひずみ間距離が狭くなっていくことがわかった。また,この内部き裂の進展度と蓄圧器外表面の最大ひずみ間距離には比例関係があったため,応力発光シートセンサーの発光分布から内部き裂の場所や,その進展度を推定できる。

このような応力発光パターン変化から内部き裂の進展を推定することは,正確な応力発光強度の絶対値(ひずみに換算可能)を測定する必要がないため,応力発光センサーの従来の課題であった外部からの迷光の影響を受けにくくなり,蓄圧器の損傷診断だけでなく,その他の構造物の内部き裂を可視化する技術としても期待されるという。

今後は,応力発光体のひずみに対する感度を向上させて,より浅い内部き裂を可視化することを目指し,早期に高圧ガス容器内部の損傷を検出できる技術の開発に取り組む。また,今回の技術は,高圧ガス容器だけでなくパイプラインや航空機などの安全管理への応用も期待されるため,構造物の安全・安心をモニタリングする技術開発を目指すとしている。

関連記事「DNP,圧力がかかると発光する「応力発光印刷」を実用化」「原研ら,レーザ加工時の金属の溶融・凝固の様子の観察に成功」