─どういった市場を見込んでいますか?

ひずみに強いという利点を生かし,薄い基板を使って軽い太陽電池という,これまでになかった製品が期待できます。耐荷重があまりない工場や体育館の屋根のようなところにも設置できるので,これまでシリコン太陽電池を載せられなかった場所に新しい市場を狙えます。世界的にはもっと屋根が弱い建築物はたくさんあって,そうした建物の周辺は電力系統が配備されていないことも少なくありません。そういったところにも将来電力を供給できる可能性を秘めています。

あとは将来,EVの普及が見込まれるのでカーポートの上も狙いです。今でも太陽電池を載せたカーポートはありますが,シリコン太陽電池の1 m2 あたりの重さは10kgくらい,1 m×1.3 mくらいのサイズのパネルでは15kg くらいあります。それを載せるには強度が必要ですが,我々が狙っているのは1 m2 あたり1 kg,つまり1/10 以下なので,普通のカーポートでも載せられる可能性が出てきます。

さらにハードルが高そうな市場に農業用のハウスもあります。農地に太陽電池を設置する営農型の太陽電池はありますが,ハウスに載せるのは難しいでしょう。もし,軽いフィルム型の太陽電池ができれば,ハウスの一部に太陽電池を付けることが可能です。そうすると光が入らないように思えますが,光が入りすぎると困るという作物もあるのと,フィルム状であれば,光が強すぎる時に太陽電池を引き出して発電し,光が弱くなってきたらまた格納する,そういった使い方も可能ではないかと考えています。

─実用化に向けた課題は何でしょうか?

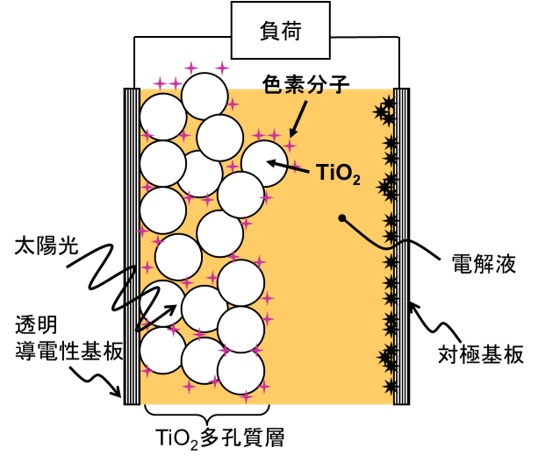

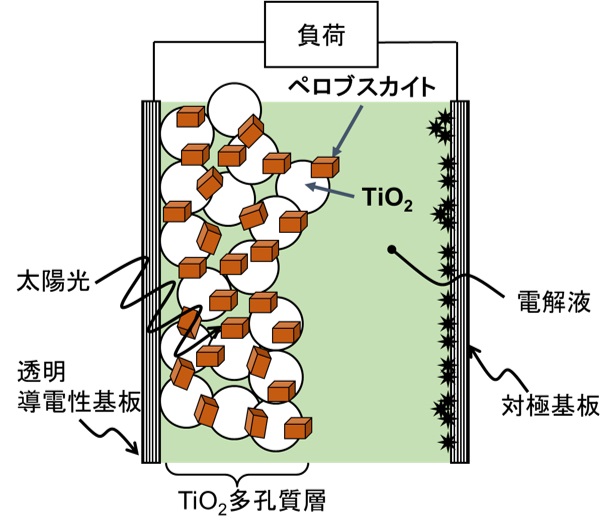

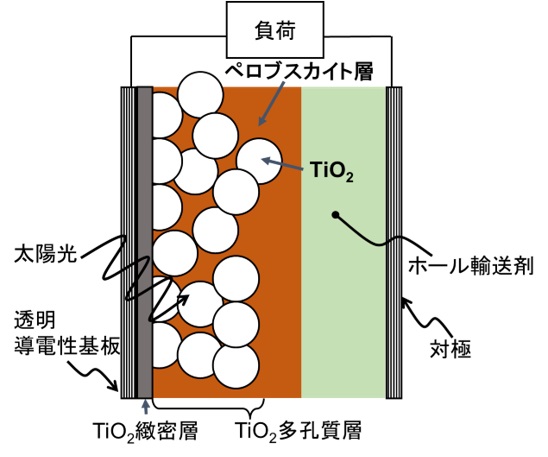

ペロブスカイト太陽電池は高い変換効率を出していますが,課題は基板を回転させながら溶液を垂らして積層させるスピンコートで,途中で急速な結晶化をさせるように貧溶媒をかけるという特殊な方法です。このタイミングや雰囲気で効率も変わってきますので,このままロール・トゥ・ロールで量産化しようとしても難しいでしょう。ペロブスカイト太陽電池は塗って簡単にできますという触れ込みですが,実はそう簡単にはできないのです(笑)。なので,安定して量産可能な方法で作るというところが,まず開発しなければいけない技術になります。

もうひとつ問題なのが耐久性です。イオンでできている結晶がペロブスカイトです。簡単にイメージするなら食塩ですね。食塩もイオン結晶です。イオン結晶というのは結局,水や湿度に弱く,もしペロブスカイトを塗った後,夏の湿度が高い屋外に置いておいたら,半日くらいで表面が黄色くなってきます。これは結晶が分解して,鉛の色が出てきているからです。もちろん実際には塗ったペロブスカイトはカバーをして湿度から守るのですが,ポリマーで封止しても耐湿性試験をすると性能が下がってしまうので,なんらかの方法で改善する必要があります。

あと,光を当て続けても性能が下がるので,そこも改善しなくてはなりません。同じ有機デバイスの有機ELテレビは実用に耐える製品ができていますが,太陽電池とは太陽光や風雨にさらされるという点で大きく違います。有機ELテレビだって屋根に置いておいたらきっと壊れるでしょう(笑)。話題のペロブスカイト太陽電池ですが,そういう難しさがあります。

─研究体制と目標について教えてください

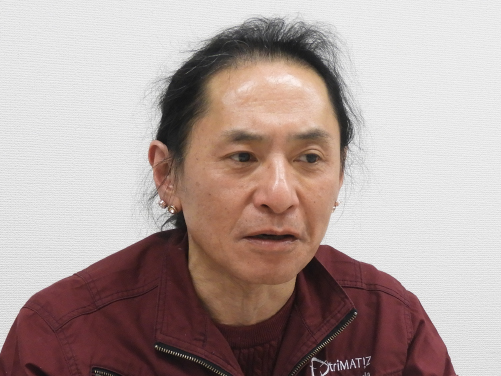

研究チームは専任の職員が5 名。あとはテクニカルスタッフや学生も受け入れているので,全部で10 名くらいになります。今のところ研究予算の制約もあるのでペロブスカイト太陽電池の研究が中心ですが,これまでは有機太陽電池の研究もしていました。テクノロジーとしてはオーバーラップする部分があるので,有機太陽電池の研究もいつでも復活できる状態です。

研究の目標は高く,我々は小さいセルで変換効率22%を狙っています。それが2022 年度です。2024 年度には小さいセルで26%を達成します。これは,2024 年度末の目標に30 cm角以上のモジュールで効率23%以上という目標がありますので,そのために達成しないといけない数字です。実は私が出向していたときに決まった目標ですが(笑),非常に高い目標です。あとは耐久性に関しての目標があって,2022年度末までに500時間の光照射と,85度で1000時間の加熱後の効率低下を10%以内にする。2024年度末には,750時間の光照射,85度で1500時間の加熱後の効率低下を10%以内にする。こういう基準をクリアすることが目標になっています。

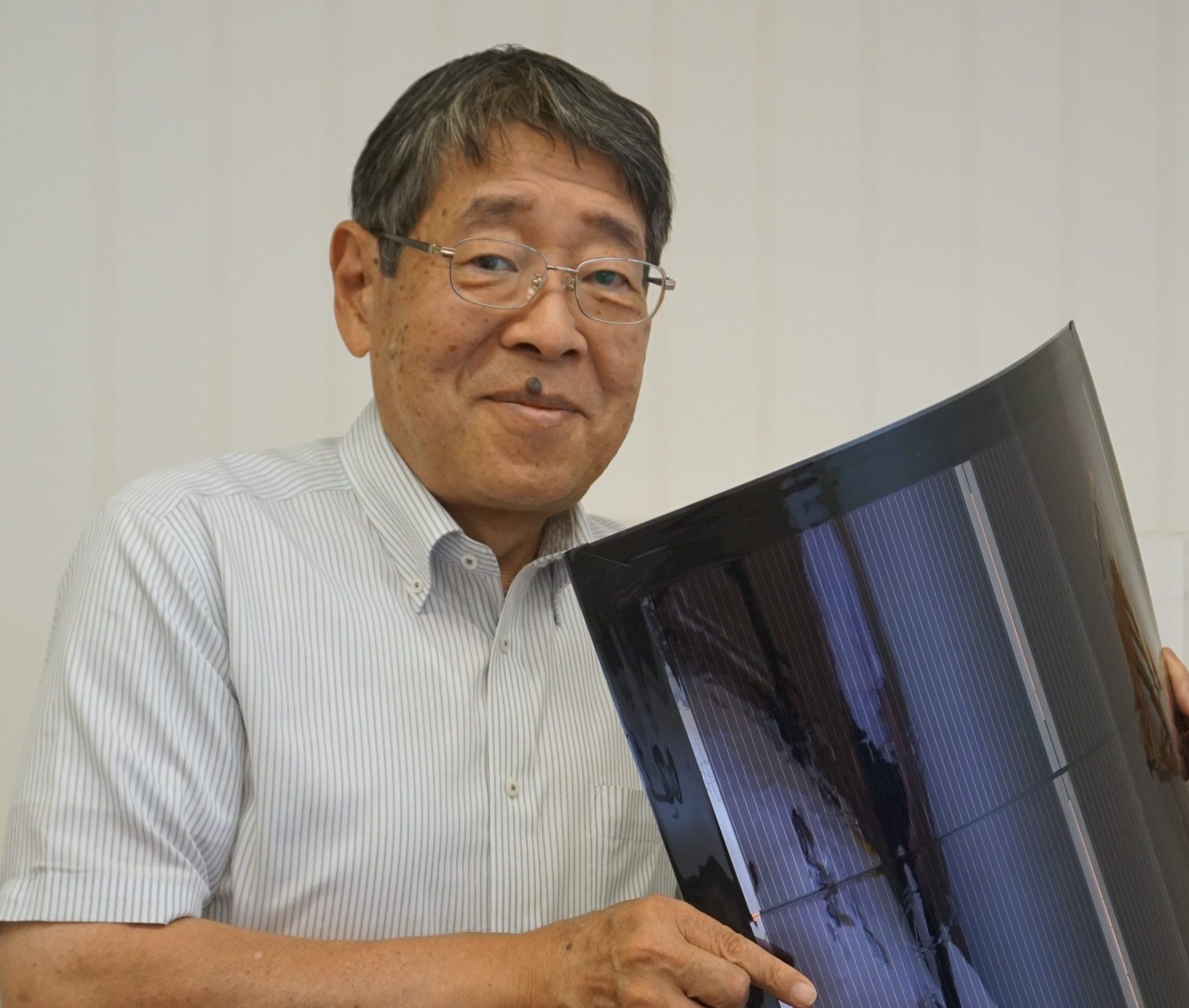

こうした目標をクリアしてペロブスカイト太陽電池を実用化するには,いろんな化学メーカーが切磋琢磨していい材料を作っていくというのが大事で,国内のプレーヤーをいかに増やすかというところが重要です。しかし,ペロブスカイトを作るにはノウハウがあるので,簡単には手を出せません。特に化学メーカーはデバイスの製造にはなかなか投資できないと思いますので,自社の材料を気軽に試せるような設備が大事だと思っています。そこで今後,自動でセルを作成するようなシステムの構想を練っています。これは原料溶液を塗るところから,太陽電池の組み上げ,性能の測定まで自動化されたものです。

いずれにしても量産可能な手法で,研究の高い効率を維持できる製造プロセスを見つけなくてはいけません。あと,耐久性を上げるような材料的なアプローチもありますし,デバイス側からのアプローチもあると思います。これらは耐湿性や耐光性を上げる研究に集約されるかと思います。

─海外で25.5%が報告された中,中期目標の変換効率は妥当でしょうか?

太陽電池の評価は難しくて,世界的に正確に測れるのは産総研とアメリカの国立再生可能エネルギー研究所,ドイツのフラウンホーファー研究所だけです。しかも,この3 か所で同じ太陽電池をぐるぐる回して,同じ効率が出ていることを確認しているような状況です。なので,こうしたところで測った効率と研究室で測った効率が違うことはよくあります。

論文では自分の研究室で測ったチャンピオンデータを出すので確かに高い効率が出ます。それを信頼しないわけではないですが,25%出たけど何日かしたら20%以下になっていた,ということもあるので,論文の変換効率は鵜呑みできないところもあります。