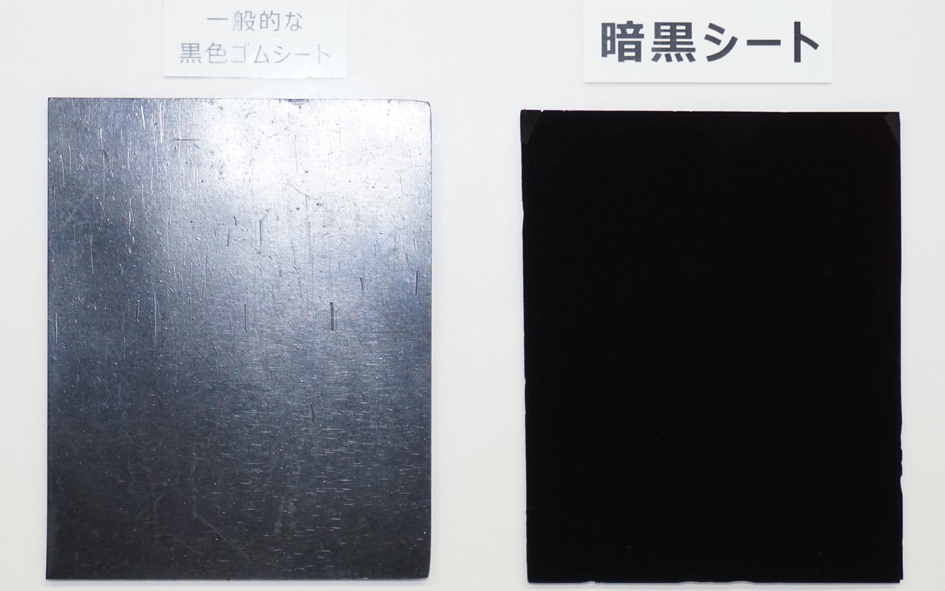

─それでは暗黒シートを紹介してください

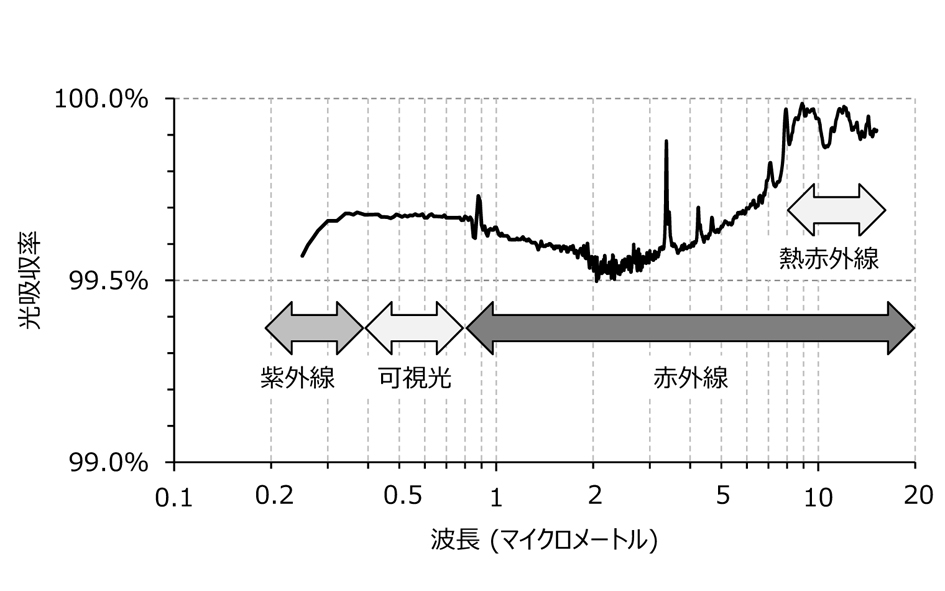

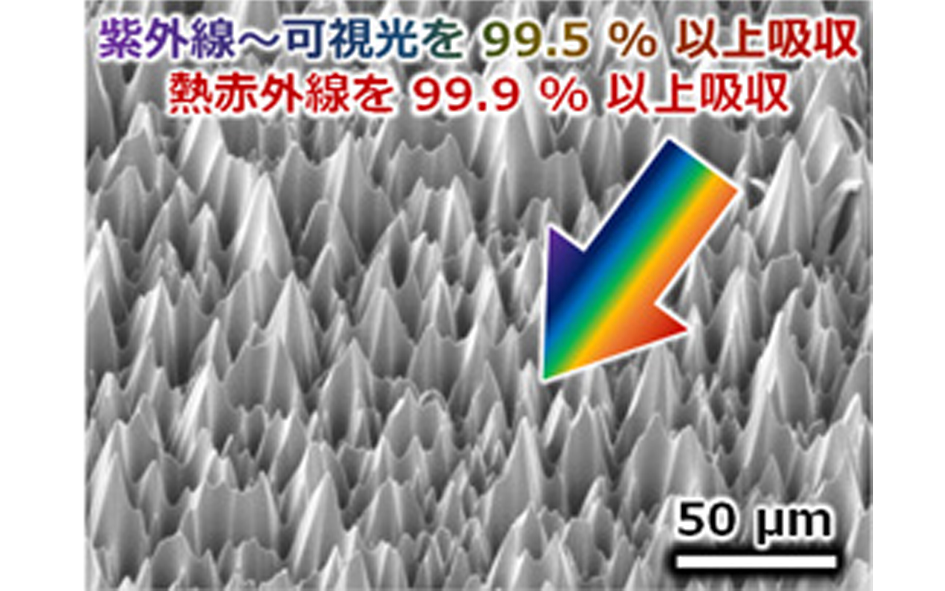

これ(右写真)が暗黒シートです。隣は一般に手に入る黒いゴムシートです。暗黒シートはシリコーンゴムをベースにしていて,紫外線,可視光,赤外線まで全て含めて光吸収率99.5%以上という素材です。特に熱赤外線(波長8mm~14mm)については99.9%以上吸収します。熱赤外線の吸収性能では現在,世界一といってもいい数字です。

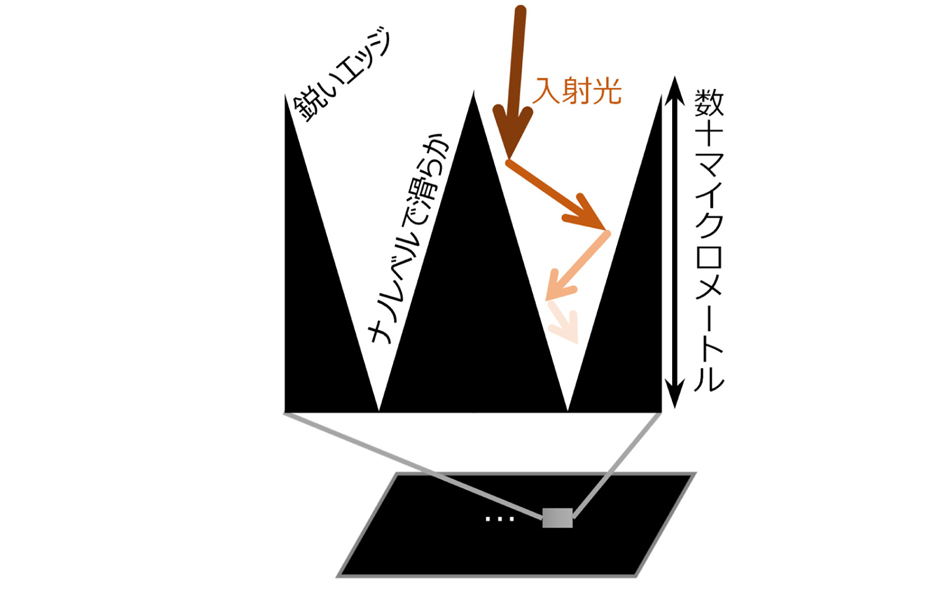

暗黒シートの表面は,深さ約50mmくらいのミクロな穴がたくさん開いているような構造です。素材が一緒でも表面が平らですと,光はどうしてもフレネル反射で数%は反射します。暗黒シートでは,表面のミクロな凹凸で光が多重反射をしていくうちに,正味の反射がほぼゼロに近づきます。この微小構造を平面上に敷きつめて,人間の目で見たらフラットな黒い素材として作ることができました。

─どうやって作るのですか?

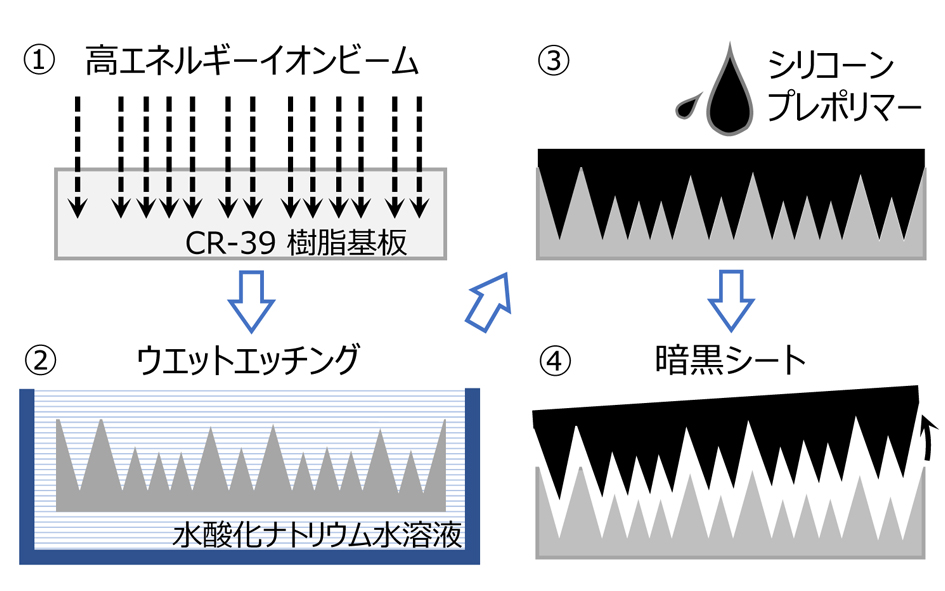

ミクロな表面構造を作るための鋳型があって,そこに液状の黒いゴムを垂らして固めて剥がすという作り方です。繰返し作れるので,量産性もあると思っています。大事なのはその鋳型をどうやって作るかです。暗黒シートの凹凸構造は,ナノテクのセンスでは大きすぎるサイズなのですが,表面はナノレベルの滑らかさで仕上げ,またエッジは鋭く切り立ってないといけません。これは意外と難しい加工になります。

そこで私たちは,少し凝った加工法を採用しています。サイクロトロン加速器のイオンビームを,鋳型になる母材に照射して,その後,ケミカルなエッチングをする方法です。サイクロトロン加速器施設は,量子科学技術研究開発機構高崎量子応用研究所にお邪魔して利用させもらっています。

ケミカルエッチングをすると,イオンが一個通過したところにつき一個の穴が空きます。イオンが通った道筋だけ,母材の樹脂の分子結合が切れて早く溶けやすくなります。周囲と溶けるスピードの差があるので,イオンが来たところは円錐の穴がどんどんあいていくので,それをびっしり母材上に敷き詰めるイメージです。

─何故イオンビームを使って加工するのですか?

暗黒シートの凹凸は,ナノテクの手法で作るには大き過ぎ,逆に機械加工で作るは小さ過ぎる領域ですので,私の知る限りではイオンビームを使う方法しかないと思っています。

母材にはCR-39(ポリアリルジグリコールカーボネート)という樹脂を使っています。これは眼鏡のレンズにも使われることのある樹脂です。非常に深い穴でありながらエッジが切り立っていて,なめらかな表面をもつ鋳型を作ることができます。こうして鋳型ができれば,あとはレプリカを取るだけです。レプリカのシリコーンゴムには型取りによく使われているPDMSに,カーボンブラックを混ぜて使っています。樹脂以外でも,レプリカとして転写ができる素材であれば,可能性はいろいろあると思っています。

─耐久性はどれくらいあるのでしょうか?

手でこする程度なら全く問題ありません。また,曲げても,粘着テープを貼って剥がしても問題ありません。つまりゴミなどが付いた場合も,簡単に取ることができます。これが一番の利点だと思っています。

黒い材料には,暗黒シートよりももっと黒いものもありますが,触れないものが殆どです。これは表面をスカスカにすることで黒くしているためで,擦ると表面構造が崩れたり,剥がれたりしてしまうのです。

─大きさはどれくらいものまで作れますか?

現時点では,約10cm角くらいが一枚板として作れる最大サイズですが,継いで貼ってという使い方ならば,その分大きくすることは可能です。厚さは吸収体として光が透過しない程度は必要です。試作品は1mmを切っていますが,どれくらい薄くできるかはやってみないと分かりません。

シートとしてしか作れないため,丸めて適用できる範囲であれば立体物にも使えますが,自由な曲面への適用は残念ながら今の段階ではちょっと難しいですね。